半导体制造工艺-晶圆减薄

半导体制造工艺-晶圆减薄

对于晶圆减薄工艺做部分补充,这里主要针对的是晶圆背面减薄工艺部分。

为什么要减薄?

在后道制程阶段,晶圆(正面已布好电路的硅片)在后续划片、压焊和封装之前需要进行背面减薄(backthinning)加工以降低封装贴装高度,减小芯片封装体积,改善芯片的热扩散效率、电气性能、机械性能及减小划片的加工量。背面磨削加工具有高效率、低成本的优点,目前已经取代传统的湿法刻蚀和离子刻蚀工艺成为最主要的背面减薄技术。

怎么减薄?

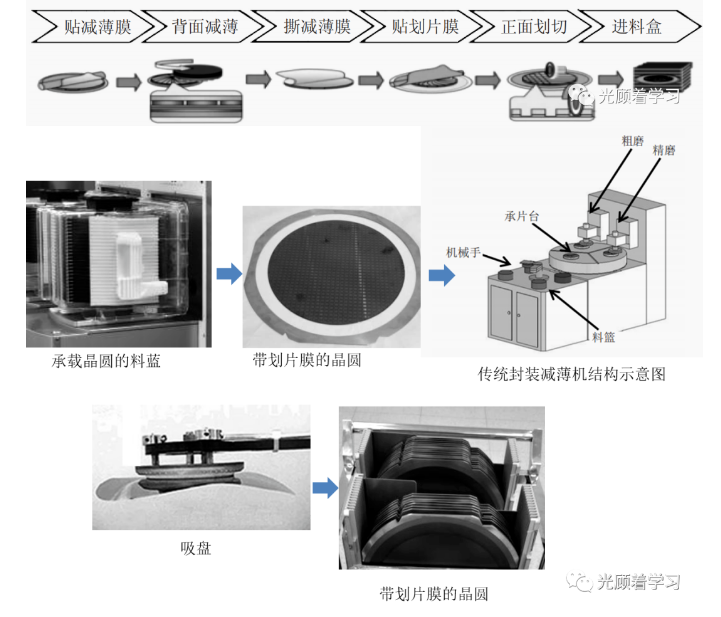

统封装工艺的晶圆减薄主要流程

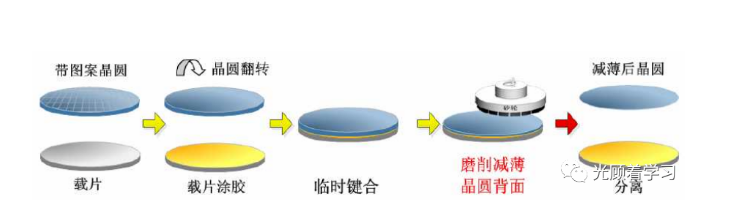

晶圆减薄的具体步骤是把所要加工的晶圆粘接到减薄膜上,然后把减薄膜及上面芯片利用真空吸附到多孔陶瓷承片台上,杯形金刚石砂轮工作面的内外圆舟中线调整到硅片的中心位置,硅片和砂轮绕各自的轴线回转,进行切进磨削。磨削包括粗磨、精磨和抛光三个阶段。

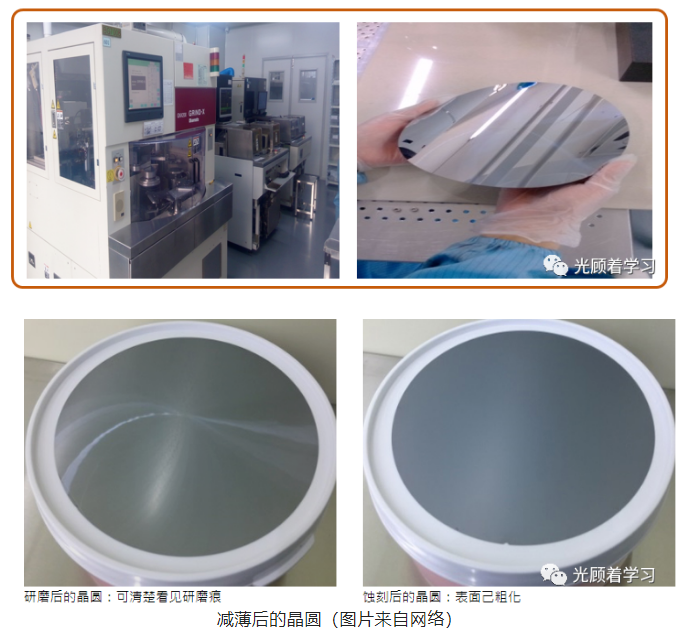

将从晶圆厂出来的Wafer进行背面研磨,来减薄晶圆达到封装需要的厚度。磨片时,需要在正面(Active Area)贴胶带保护电路区域,同时研磨背面。研磨之后,去除胶带,测量厚度。

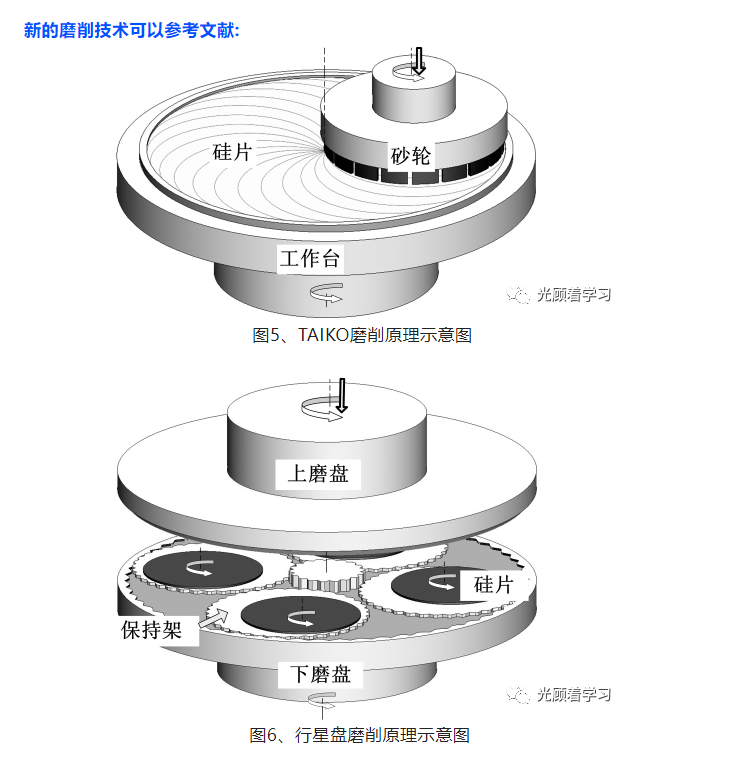

目前已经成功应用于硅片制备的磨削工艺有转台式磨削、硅片旋转磨削、双面磨削等。随着单晶硅片表面质量需求的进一步提高,新的磨削技术也不断提出,如TAIKO磨削、化学机械磨削、抛光磨削和行星盘磨削等。

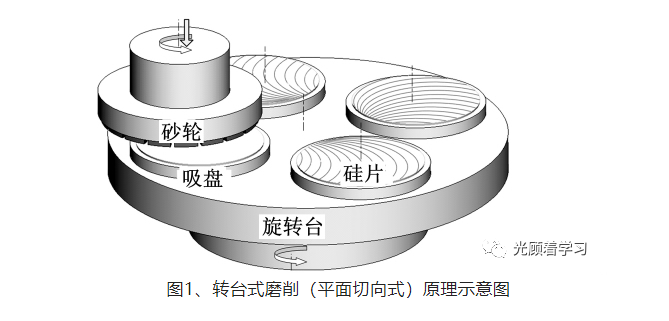

转台式磨削:

转台式磨削(rotarytablegrinding)是较早应用于硅片制备和背面减薄的磨削工艺,其原理如图1所示。硅片分别固定于旋转台的吸盘上,在转台的带动下同步旋转,硅片本身并不绕其轴心转动;砂轮高速旋转的同时沿轴向进给,砂轮直径大于硅片直径。转台式磨削有整面切入式(faceplungegrinding)和平面切向式(facetangentialgrinding)两种。

整面切入式加工时,砂轮宽度大于硅片直径,砂轮主轴沿其轴向连续进给直至余量加工完毕,然后硅片在旋转台的带动下转位;平面切向式磨削加工时,砂轮沿其轴向进给,硅片在旋转盘带动下连续转位,通过往复进给方式(reciprocation)或缓进给方式(creepfeed)完成磨削。

与研磨方法相比,转台式磨削具有去除率高、表面损伤小、容易实现自动化等优点。但磨削加工中实际磨削区(activegrinding)面积B和切入角θ(砂轮外圆与硅片外圆之间夹角)均随着砂轮切入位置的变化而变化,导致磨削力不恒定,难以获得理想的面型精度(TTV值较高),并容易产生塌边、崩边等缺陷。转台式磨削技术主要应用于200mm以下单晶硅片的加工。单晶硅片尺寸增大,对设备工作台的面型精度和运动精度提出了更高的要求,因而转台式磨削不适合300mm以上单晶硅片的磨削加工。

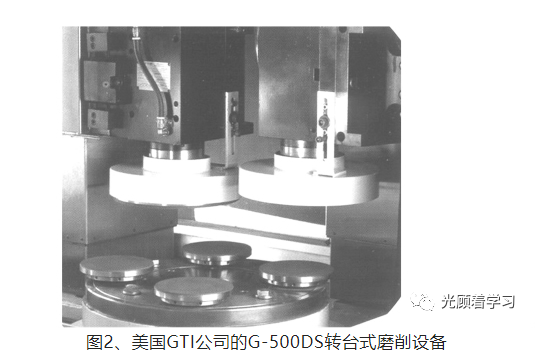

为提高磨削效率,商用平面切向式磨削设备通常采用多砂轮结构。例如在设备上装备一套粗磨砂轮和一套精磨砂轮,旋转台旋转一周依次完成粗磨和精磨加工,该形式设备有美国GTI公司的G-500DS(图2)。

硅片旋转磨削:

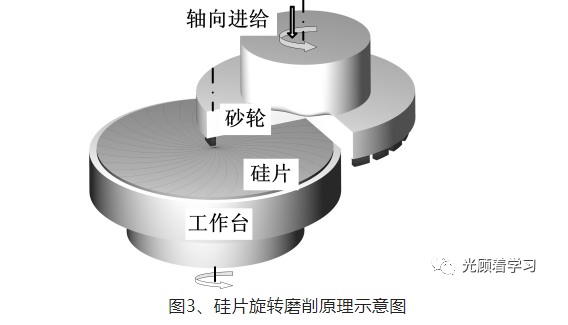

为了满足大尺寸硅片制备和背面减薄加工的需要,获得具有较好TTV值的面型精度。1988年日本学者Matsui提出了硅片旋转磨削(in-feedgrinding)方法,其原理如图3所示吸附在工作台上的单晶硅片和杯型金刚石砂轮绕各自轴线旋转,砂轮同时沿轴向连续进给。其中,砂轮直径大于被加工硅片直径,其圆周经过硅片中心。为了减小磨削力和减少磨削热,通常把真空吸盘修整成中凸或中凹形状或调整砂轮主轴与吸盘主轴轴线的夹角,保证砂轮和硅片之间实现半接触磨削。

硅片旋转磨削与转台式磨削相比具有以下优点:①单次单片磨削,可加工300mm以上的大尺寸硅片;②实际磨削区面积B和切入角θ恒定,磨削力相对稳定;③通过调整砂轮转轴和硅片转轴之间的倾角可实现单晶硅片面型的主动控制,获得较好的面型精度。另外硅片旋转磨削的磨削区和切入角θ还具有可实现大余量磨削、易于实现在线厚度与表面质量的检测与控制、设备结构紧凑、容易实现多工位集成磨削、磨削效率高等优点。

为了提高生产效率,满足半导体生产线需求,基于硅片旋转磨削原理的商用磨削设备采用多主轴多工位结构,一次装卸即可完成粗磨和精磨加工,结合其他辅助设施,可实现单晶硅片“干进干出(dry-in/dry-out)”和“片盒到片盒(cassettetocassette)”的全自动磨削。

双面磨削:

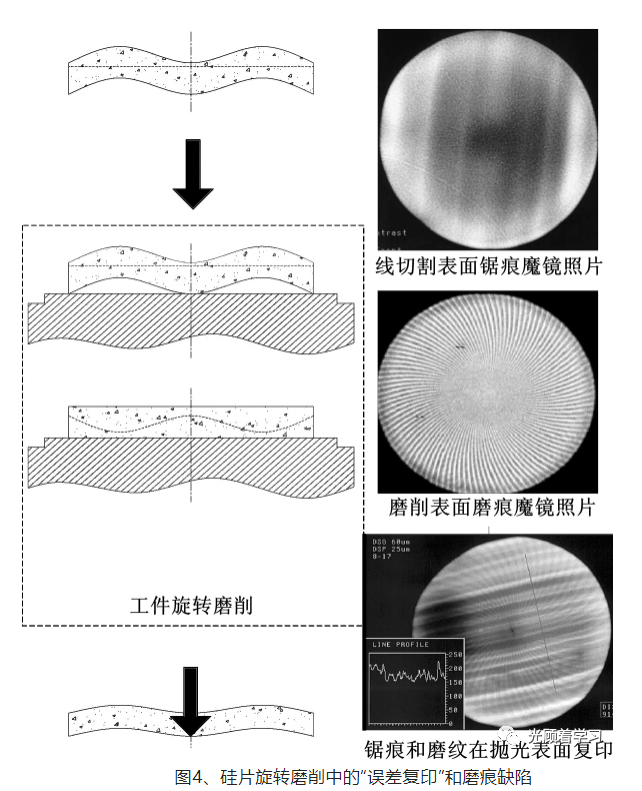

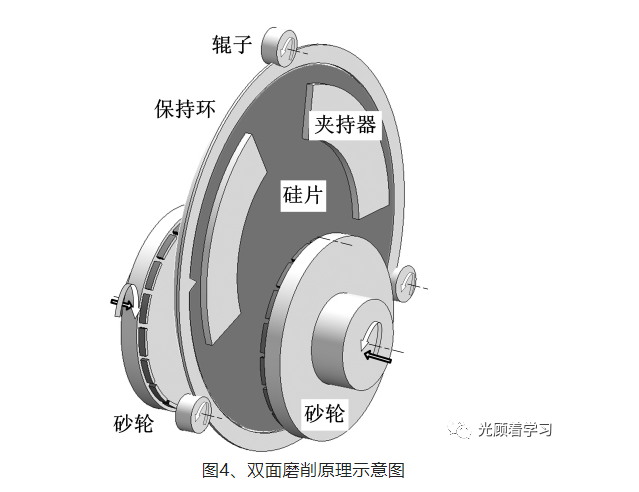

硅片旋转磨削加工硅片上下表面时需要将工件翻转分步进行,限制了效率。同时硅片旋转磨削存在面型误差复印(copied)和磨痕(grindingmark),无法有效去除线切割(multi-saw)后单晶硅片表面的波纹度(waviness)和锥度等缺陷,如图4所示。为克服以上缺陷,在20世纪90年代出现了双面磨削技术(doublesidegrinding),其原理如图5所示。两侧面对称分布的夹持器将单晶硅片夹持在保持环中,在辊子的带动下缓慢旋转,一对杯型金刚石砂轮相对位于单晶硅片的两侧,在空气轴承电主轴驱动下沿相反的方向旋转并沿轴向进给实现单晶硅片的双面同时磨削。从图中可看出,双面磨削可有效去除去除线切割后单晶硅片表面的波纹度和锥度。按照砂轮轴线布置方向,双面磨削有卧式和立式两种,其中卧式双面磨削能有效降低硅片自重导致的硅片变形对磨削质量的影响,容易保证单晶硅片两面的磨削工艺条件相同,且磨粒和磨屑不易停留在单晶硅片的表面,是比较理想的磨削方式。

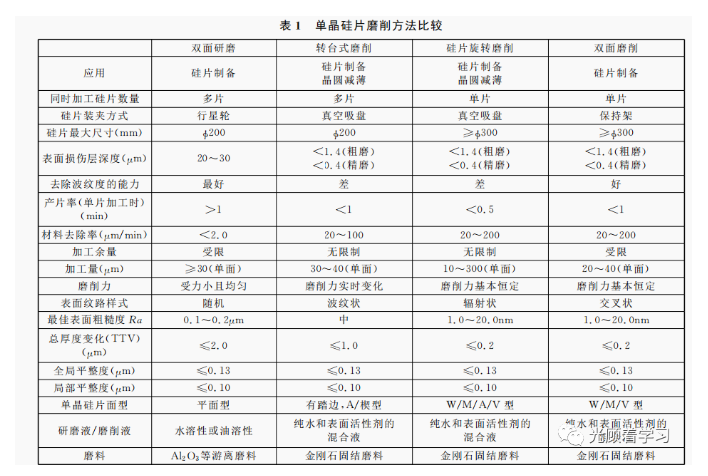

表1所示为上述三种单晶硅片的磨削与双面研磨的对比。双面研磨主要应用于200mm以下硅片加工,具有较高的出片率。由于采用固结磨料砂轮,单晶硅片的磨削加工能够获得远高于双面研磨后的硅片表面质量,因此硅片旋转磨削和双面磨削都能够满足主流300mm硅片的加工质量要求,是目前最主要的平整化加工方法。选择硅片平整化加工方法时,需要综合考虑单晶硅片直径大小、表面质量以及抛光片加工工艺等要求。晶圆的背面减薄加工只能选择单面加工方法,如硅片旋转磨削方法。

硅片磨削加工中除了选择磨削方法,还要确定选择合理的工艺参数如正向压力、砂轮粒度、砂轮结合剂、砂轮转速、硅片转速、磨削液黏度及流量等,确定合理的工艺路线。通常采用包括粗磨削、半精磨削、精磨削、无火花磨削和缓退刀等磨削阶段的分段磨削工艺获得高加工效率、高表面平整度、低表面损伤的单晶硅片。

超薄晶圆磨削减薄技术:

有载片磨削减薄技术和留边磨削技术(图5)。

转载微信公众号:半导体工艺与设备

声明:本文版权归原作者所有,转发仅为更大范围传播,若有异议请联系我们修改或删除:zhangkai@cgbtek.com