氮化镓外延用硅衬底问题研究

氮化镓外延用硅衬底问题研究

来源:电子工艺技术 第39卷第1期

摘要:随着硅基氮化镓外延技术的不断突破,其专用的硅衬底材料的国产化问题日益凸显。分析了国产片外延后边缘滑移线密集和裂片问题,提出了硅片边缘控制和机械强度控制参数和技术指标,为满足功率器件级氮化镓外延需求的高质量硅衬底研制指明了一定的方向。

氮化镓具有高饱和电子速率和击穿电压及耐高温等特性,可用于制作极其恶劣环境下运行的高温、高频和大功率电子器件(FET,HEMT),应用于无线通讯(wireless station)、卫星通信等领域[1-2]。特别是近十年来,以GaN为代表的宽禁带半导体材料与器件的发展十分迅猛,并对信息科学技术的发展和应用起到了巨大的推动作用。因此,GaN外延材料与器件的制备成了目前炙手可热的研究课题,国内各研究机构和大学都把主要精力集中在外延技术研究,提升器件性能。作为最有前途的硅基氮化镓外延技术已经取得突破并应用于生产,而作为专用材料的硅衬底尤其是15.24 cm硅衬底材料,目前多依赖于进口。国内各大硅片厂商多专注于分立器件硅片和硅外延衬底片的研究,对氮化镓外延技术的特殊性认识不足,使得出现外延后表面滑移线严重、外延过程裂片和表面不成晶等多种问题。开展氮化镓外延专用硅衬底研究,形成统一的技术规范和加工要求,对于促进硅基氮化镓衬底国产化和产业化具有十分重要的意义。

中国电科46所致力于硅基氮化镓外延用特种硅衬底研制,与三安光电、晶能光电、苏州能讯和彩虹蓝光等国内知名氮化镓器件研发企业有深入合作,在LED专用衬底、RF HEMT硅衬底国产化及批产化方面进行了探索与研制,形成了一定的规范标准。本文主要对RF HEMT国产硅衬底在外延时存在的边缘滑移线密集、外延过程中衬底破裂等问题进行了分析研究,通过对硅材料加工缺陷分析以及对国内外衬底性能参数的测试对比,制定了氮化镓硅衬底研制控制参数,研制出了与国外衬底水平相当的高质量抛光片,为实现功率器件用氮化镓外延硅衬底国产化指明了一定的方向。

1 实验

1.1 衬底片规格

制备方法:CZ(直拉法);

导电类型:P型;

掺杂剂:掺硼;

晶向:

直径:150.0±0.3 mm;

厚度:1 000±15 μm;

单面抛光,免清洗。

1.2 实验结果

采用46所生产的15.24 cm硅单抛片和日本进口15.24 cm硅单抛片在同一炉内进行氮化镓外延生长,生长过程中监控硅片的弯曲度变化曲线,对外延结果进行对比分析。

1.2.1 滑移线问题

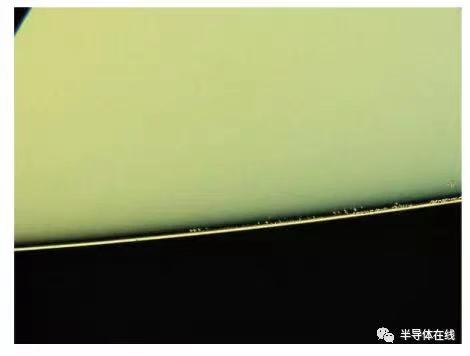

同时采用国产片和进口片在同一炉内生长,国产片表面出现密集的滑移线,且长度超过5 mm,如图1所示。进口片边缘滑移线相对较少,且长度低于3 mm。

图1 边缘滑移线显微镜照片

1.2.2 裂片问题

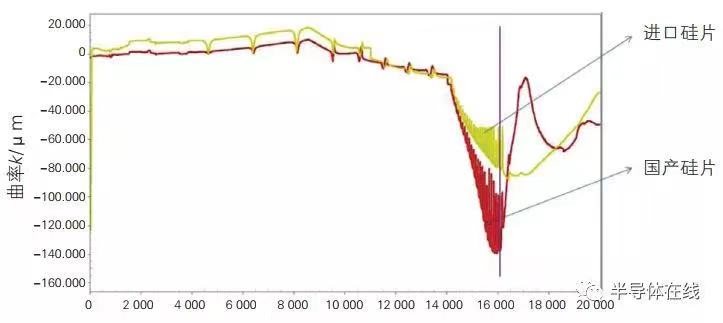

同时采用3片国产片和3片进口片在同一炉内进行外延生长,在降温过程中,3片国产片全部裂为两半,3片进口片全部完好,生长过程中曲率变化曲线如图2所示。

时间t/s

图2 外延生长曲率变化图

2 分析与讨论

硅与氮化镓的晶格失配为17%,使得外延薄膜生长过程中由于生长应力产生大量的位错,硅与氮化镓热膨胀系数差异导致较大的热失配,当外延过程由高温降到低温时,产生了弹性应变,引起了较大的张应力,其中在氮化镓外延层中存在张应力,硅衬底中存在压应力,使得硅衬底弯曲度发生变化,当硅衬底的抗弯曲强度较差时,在应力作用下不仅使得外延层质量变差,甚至导致硅衬底破裂。

从硅基氮化镓外延生长问题来看,主要集中在边缘滑移线和裂片问题上,滑移线通常与硅片的倒角边缘质量有直接关系,裂片取决于硅片的机械强度,这与硅片的设计和加工条件密不可分。

2.1 滑移线控制

硅片倒角是指采用磨削的方式将切割后硅片加工成一定的目标直径和形状,消除边缘的切割应力和机械损伤,防止在后续加工过程中出现崩边、破裂及晶格缺陷等。同时,可以有效降低硅片外延滑移线的产生。通过对滑移线产生的区域和密集程度进行分析,我们发现,越靠近硅片边缘,滑移线越密集,外延表面越粗糙,且存在局部损伤,而距边缘2 cm以外完全没有滑移线。因此,我们认为,产生滑移线的主要原因在于硅片边缘的机械损伤未完全去除,边缘倒角质量有待进一步提高。

本实验中,我们采用的倒角机为W-GM-4200型,采用R型砂轮22°对称倒角,倒角去除量0.8 mm,其中粒度18.0 μm砂轮粗倒一圈去除0.5 mm、粒度11.0 μm砂轮精倒一圈去除0.2 mm。倒角边缘质量如图3所示。从图3可以看出,倒角边缘仍旧存在相对微观的损伤未去除区,在进行高温外延时,成为位错、机械损伤的集中区,缺陷便从边缘开始往里延伸。

图3 粒度11.0 μm砂轮倒角边缘

在20.32~30.48 cm硅单晶抛光片加工中,为降低边缘缺陷和提高后续良率,多采用边缘抛光或者高精度砂轮精密倒角。目前对于15.24 cm硅片,由于成本和加工设备限制,边缘抛光尚没有得到实质性应用,边缘状况主要取决于砂轮的性能[4]。为减少边缘滑移线,我们可以借鉴20.32 cm硅片倒角方式,采用粒度6.5 μm或粒度5.0 μm烧结砂轮甚至树脂轮来进行倒角,可以极大程度地降低边缘的损伤缺陷,使倒角边缘达到如图4所示的边缘质量。同时采用分步式倒角,降低圈去除量,并结合酸腐蚀工艺,能够满足氮化镓外延对于边缘的需要。

2.2 机械强度控制

采用1 000μm厚度的CZ硅片进行氮化镓外延生长时裂片,说明硅片在热过程中本身的内应力较大,且机械强度不能达到要求。硅片的应力来源于单晶生长时产生的内应力和加工过程中引入的应力,硅片的机械强度主要取决于硅单晶的内部缺陷和加工时带来的机械损伤。为提高硅片的机械强度,我们应当从硅单晶的晶体性能、加工过程的损伤控制和表面质量与几何参数控制等三方面入手。

2.2.1 硅单晶晶体质量控制

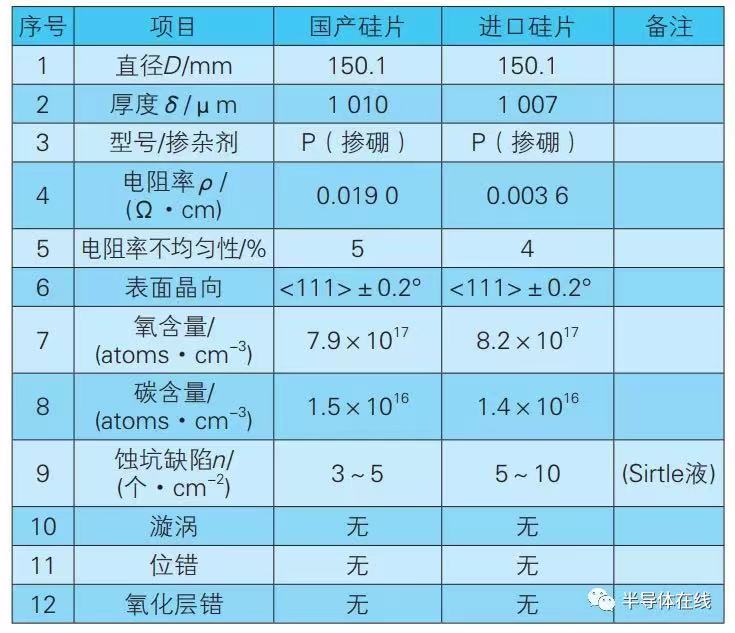

硅单晶本身的内部缺陷和氧含量等对于硅片本身的力学性能有着重要影响,另外,硅片的掺杂、厚度和晶向等也是影响硅片机械强度的重要参数。我们分别对国产硅片和进口硅片进行了分析测试,结果见表1。从测试结果表明,国产硅片与进口硅片均采用了1 000 μm厚P

另外,对于硅单晶的应力情况主要来源于生长应力和单晶生长结束后降温过程产生的应力,目前15.24 cm硅单晶生长技术相对成熟,关键在于控制较为适合的生长速度以及避免在晶体降温时由于降温太快而形成局部应力和内应力。在相同工艺条件下,硅单晶应力越大,切割后硅片的翘曲度越大。硅单晶单晶应力越小,切割后硅片的翘曲度越小。通过对于相同工艺条件下切片翘曲度的监控,来优化硅单晶生长工艺。一般情况下,高质量单晶切割后翘曲度不大于15 μm。

表1 国产硅片与进口硅片晶体参数测试对比

2.2.2 加工过程的损伤控制

加工过程中所产生的损伤主要是切磨过程产生的表面破损以及边缘损伤,这是影响硅片强度的主要因素。Sumino等人对无位错硅单晶的拉伸性能进行了研究,发现表面损伤对单晶机械强度影响很大,表面有损伤的硅单晶屈服应力明显较低。其他一些抗弯强度的研究也表明[5],表面损伤越少,抗弯强度越高。切片是造成硅片表面损伤的第一道工序,也是损伤最严重的工序,因此,优化切割工艺条件对于降低表面损伤尤为重要。优化多线切割工艺,调节砂浆流量和切割温度,尽量降低切割后硅片的翘曲度和弯曲度,可以有效提高硅片后续的抗弯曲强度。采用标称粒度8 μm的氧化铝粉研磨造成的损伤可分为两部分:1)由位错、裂纹及破碎晶粒构成的严重损伤区,位于距硅片表面约10 μm的范围内;2)高应力区,位于距硅片表面(10~25)μm的范围内。因此,当我们采用碱腐蚀去除8~10 μm时,只是将表面的破碎层部分去除,硅片的机械强度只是比磨片有所提高。国产片由于采用碱腐蚀,背面粗糙度高达0.6 μm,通过对比背表面粗糙度测试结果,进口片表面粗糙度仅为0.2 μm,相当于国产片的1/3。因此,研磨后应当采用酸腐蚀工艺,单面去除25~30 μm,能够有效去除表面损伤层,提高机械强度。另外,如果有必要可以采用双面抛光片,大幅度提高硅片的机械强度。

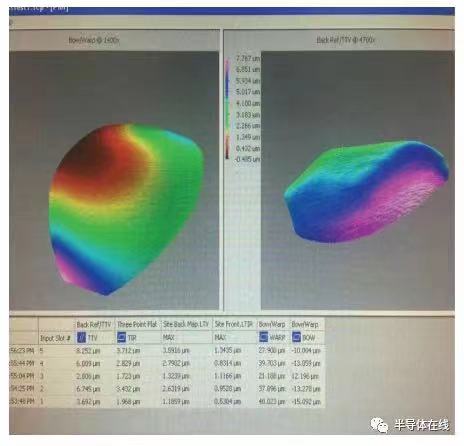

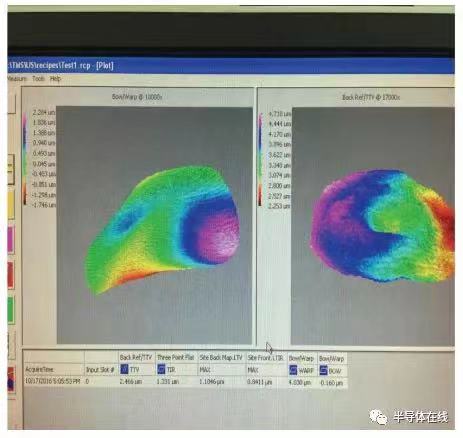

2.2.3 表面质量与几何参数控制

氮化镓外延用15.24 cm硅衬底应当具有高质量的免清洗表面,即颗粒度水平应当控制在大于0.2 μm颗粒20颗以内,97%以上区域表面雾值控制在0.004 2×10 -6,且表面粗糙度小于0.2 nm。国产硅片与进口硅片均满足上述表面要求,但在几何参数方面存在一定的差异,具体结果如图5、图6所示。从测试结果来看,国产硅片翘曲度在21~40 μm,弯曲度在10.00~15.00 μm;进口片翘曲度为4 μm,弯曲度为0.16 μm,说明进口片是超平片。在相同条件下,凡是热处理前后弯曲度变化小者,抗弯强度值均较大,即常温抗弯强度值的大小[6],可以反映硅片在高温器件工艺中的抗弯能力,国产硅片与进口硅片在外延过程中的弯曲度变化曲线很好地说明了这个问题。因此,控制硅片加工过程中的弯曲度、翘曲度,是提高硅片机械强度、减小后续碎片的重要手段。

图5 国产硅片几何参数测试结果

图6 进口硅片几何参数测试结果

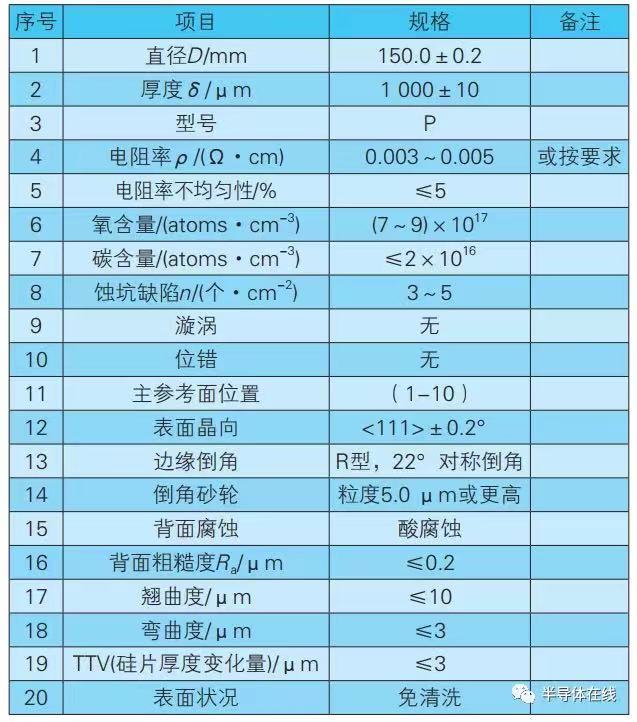

3 改进后的控制条件

根据上述测试分析,我们制定了氮化镓用硅衬底加工控制标准见表2。根据控制参数要求,我们调整了加工工艺条件,制备出的15.24 cm P型重掺硅单面抛光片外延后达到了与国外衬底片同等的外延质量。

4 结论

为解决功率器件用硅基氮化镓外延后的滑移线及裂片问题,我们必须提高硅片的边缘质量和机械强度。这就需要我们在进行硅衬底研制时,将传统产业中硅外延用15.24 cm硅抛光片的表面控制技术、MEMS用硅片的几何参数控制技术以及20.32~30.48 cm IC用硅片的边缘控制技术有机结合,形成氮化镓用硅衬底的专用技术标准,从而满足后续产业化的发展要求。

表2 氮化镓外延用硅衬底规格要求

(声明:本文版权归原作者所有,转发仅为更大范围传播,若有异议请联系我们修改或删除:wang@cgbtek.com)